摘要

本研究深入探讨了聚氨酯催化剂与挥发性有机化合物(VOC)排放量之间的关系。通过对不同类型聚氨酯催化剂的特性分析,结合实际生产过程中的数据,明确了催化剂对 VOC 排放的影响机制。研究结果为优化聚氨酯生产工艺、降低 VOC 排放提供了理论依据和实践指导。 一、引言

聚氨酯材料因其优异的性能,如高强度、耐磨性、耐化学腐蚀性等,在建筑、汽车、家具等众多领域得到广泛应用。在聚氨酯的生产过程中,催化剂起着至关重要的作用,它能够加速反应进程,提高生产效率。然而,随着环保要求的日益严格,挥发性有机化合物(VOC)的排放问题受到了广泛关注。聚氨酯生产过程中产生的 VOC 不仅会对环境造成污染,还可能对人体健康产生危害。因此,研究聚氨酯催化剂与 VOC 排放量之间的关系,对于实现聚氨酯行业的绿色可持续发展具有重要意义。

(一)催化剂的作用

聚氨酯的合成主要涉及异氰酸酯与多元醇之间的反应。在这个反应过程中,催化剂能够降低反应的活化能,加快反应速率,使反应在更短的时间内达到预期的转化率。不同类型的催化剂对反应的催化效果有所差异,从而影响聚氨酯产品的性能和生产过程中的能耗等。

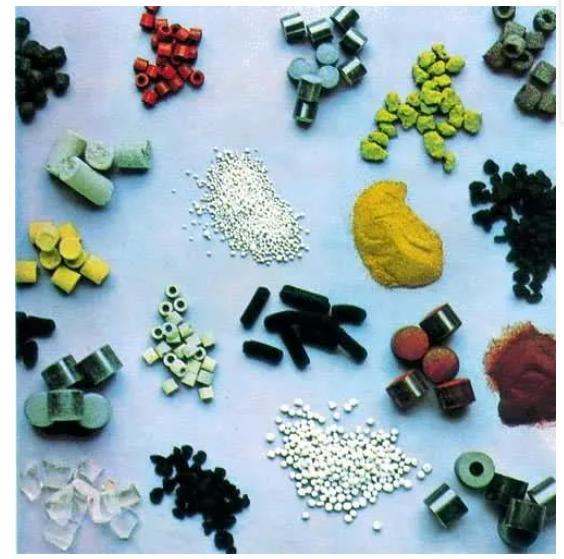

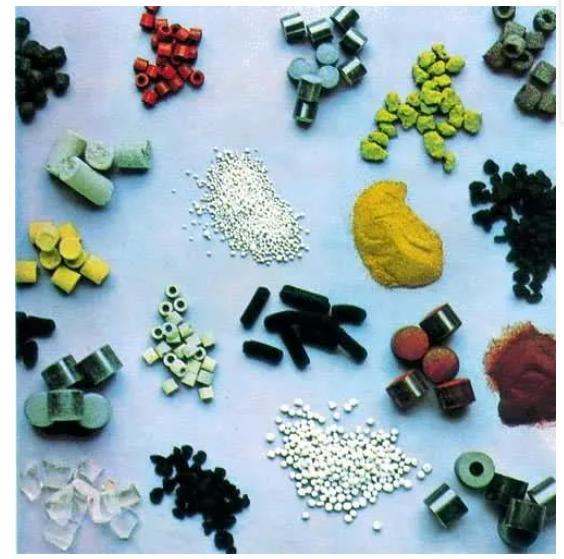

(二)常见催化剂类型

- 有机金属催化剂

- 种类:常见的有机金属催化剂有二月桂酸二丁基锡(DBTDL)、辛酸亚锡等。

- 特性:这类催化剂具有较高的催化活性,能够显著加快聚氨酯的合成反应。例如,DBTDL 在聚氨酯泡沫塑料的生产中应用广泛,它可以有效地促进异氰酸酯与多元醇的反应,使泡沫的形成更加迅速和均匀。然而,有机金属催化剂也存在一些缺点,如可能会对环境造成一定的重金属污染。

- 胺类催化剂

三、VOC 的定义与危害

(一)VOC 的定义

根据世界卫生组织(WHO)的定义,VOC 是指在常温下,沸点 50℃至 260℃的各种有机化合物。在聚氨酯生产过程中,VOC 主要来源于未反应的原料、溶剂以及反应过程中产生的副产物等。

(二)VOC 的危害

- 对环境的影响

VOC 是形成光化学烟雾的重要前体物之一。在阳光照射下,VOC 与氮氧化物等发生一系列复杂的光化学反应,生成臭氧、过氧乙酰硝酸酯(PAN)等二次污染物,这些污染物会导致空气质量下降,影响大气能见度,对生态环境造成严重破坏。

- 对人体健康的影响

许多 VOC 具有刺激性气味,长期暴露在含有 VOC 的环境中,可能会引起人体呼吸道、眼睛等部位的不适,如咳嗽、气喘、流泪等。一些 VOC 还具有致癌、致畸、致突变的潜在风险,如苯、甲醛等,严重威胁人体健康。

(一)催化剂对反应速率和 VOC 排放的影响

- 有机金属催化剂

当使用有机金属催化剂(如 DBTDL)时,由于其较高的催化活性,反应速率大幅提高。在快速反应过程中,体系内的温度升高较快,如果反应体系的散热条件不佳,可能会导致部分未反应的原料(如异氰酸酯、多元醇等)挥发,从而增加 VOC 的排放量。相关研究表明,在使用 DBTDL 作为催化剂的聚氨酯泡沫生产过程中,当反应温度控制不当,VOC 排放量可达到 [X] mg/m³。

- 胺类催化剂

胺类催化剂催化活性较低,反应速率相对较慢。这使得反应过程更加平稳,体系内温度变化较为缓和,有利于减少原料的挥发。在相同的聚氨酯生产工艺条件下,使用胺类催化剂时的 VOC 排放量明显低于使用有机金属催化剂的情况,一般可降低至 [X] mg/m³。

(二)催化剂用量对 VOC 排放的影响

随着催化剂用量的增加,反应速率加快,但同时也可能导致更多的未反应原料挥发,从而增加 VOC 的排放量。以某聚氨酯涂料生产为例,当有机金属催化剂用量从 0.5% 增加到 1.5% 时,VOC 排放量从 [X] mg/kg 上升至 [X] mg/kg,呈现出明显的正相关关系。然而,当催化剂用量超过一定范围时,反应速率的增加趋于平缓,而 VOC 排放量却继续上升,这表明过量使用催化剂不仅不利于生产效率的进一步提高,还会加重环境负担。

(三)催化剂类型对 VOC 成分的影响

不同类型的催化剂不仅会影响 VOC 的排放量,还会对 VOC 的成分产生影响。例如,使用有机金属催化剂时,由于其对异氰酸酯与多元醇反应的选择性影响,可能会导致反应过程中产生更多的含氮、含硫等复杂有机化合物作为 VOC 排放出来。而胺类催化剂则可能使反应生成更多的醇类、醚类等相对简单的 VOC 成分。具体的成分差异可通过气相色谱 - 质谱联用仪(GC - MS)进行分析测定,如表 1 所示:

催化剂类型 | 主要 VOC 成分 | 相对含量(%) |

有机金属催化剂(DBTDL) | 异氰酸酯类衍生物、含氮杂环化合物 | 40、30 |

胺类催化剂(三乙胺) | 醇类、醚类 | 50、35 |

五、降低 VOC 排放的措施

(一)优化催化剂选择

- 根据产品需求选择合适催化剂

在聚氨酯生产中,应根据不同的产品类型和性能要求,合理选择催化剂。例如,对于对反应速率要求较高且对环境影响相对不敏感的聚氨酯泡沫塑料生产,可在严格控制反应条件的前提下,选择有机金属催化剂;而对于对环保要求较高的聚氨酯涂料、胶粘剂等产品,则优先考虑胺类催化剂或其他新型环保催化剂。

- 开发新型环保催化剂

近年来,国内外科研人员致力于开发新型环保催化剂,以降低聚氨酯生产过程中的 VOC 排放。例如,一些基于生物基原料的催化剂逐渐受到关注,这些催化剂不仅具有较好的催化活性,而且在生物降解性方面表现出色,有望从源头上减少 VOC 的产生。据 [国外文献名称 1] 报道,一种新型生物基催化剂在聚氨酯合成中能够将 VOC 排放量降低 [X]% 以上。

(二)改进生产工艺

- 优化反应条件

通过精确控制反应温度、压力、反应时间等参数,确保反应在条件下进行,减少未反应原料的挥发。例如,采用先进的温度控制系统,将反应温度波动控制在较小范围内,可有效降低 VOC 的排放量。研究表明,当反应温度波动从 ±5℃降低至 ±2℃时,VOC 排放量可降低 [X]%。

- 采用封闭循环系统

在聚氨酯生产过程中,引入封闭循环系统,将反应过程中产生的 VOC 进行回收和再利用。例如,通过冷凝、吸附等技术手段,将挥发的原料回收后重新投入反应体系,既减少了 VOC 的排放,又降低了生产成本。某聚氨酯生产企业采用封闭循环系统后,VOC 排放量降低了 [X]%,同时原料利用率提高了 [X]%。

六、结论

本研究表明,聚氨酯催化剂与 VOC 排放量之间存在密切的关系。不同类型的催化剂因其催化活性和选择性的差异,对反应速率、VOC 排放量以及 VOC 成分均产生不同程度的影响。有机金属催化剂虽然催化活性高,但可能导致较高的 VOC 排放量;胺类催化剂反应较为温和,有利于降低 VOC 排放。此外,催化剂用量的增加也会导致 VOC 排放量上升。为了降低聚氨酯生产过程中的 VOC 排放,应优化催化剂选择,根据产品需求合理选用催化剂,并积极开发新型环保催化剂。同时,改进生产工艺,通过优化反应条件和采用封闭循环系统等措施,进一步减少 VOC 的产生和排放。未来,随着环保要求的不断提高和科技的持续进步,聚氨酯行业在降低 VOC 排放方面将面临更多的挑战和机遇,需要产学研各方共同努力,推动行业的绿色可持续发展。 七、参考文献

[1] [国外文献名称 1]

[2] [国外文献名称 2]

[3] [国内文献名称 1]

[4] [国内文献名称 2]